بیل مکانیکی و انواع آن را بشناسید

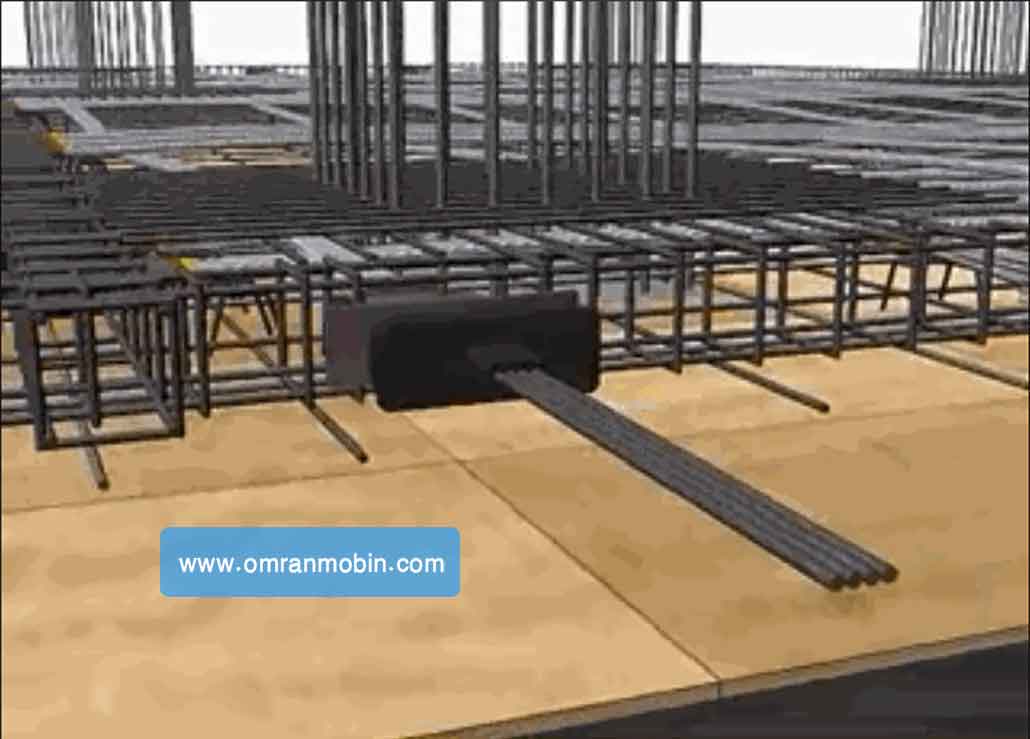

بیل مکانیکی ، ماشینی خود کشش چرخ زنجیری یا چرخ لاستیکی و یا پایه دار، دارای یک سازه فوقانی

با قابلیت چرخش ۳۶۰ درجه و با تجهیزات نصب شده می باشد که اساسا برای حفر گودال

و با زنبه ( باکت ) در شرایطی که ارابه کشنده آن در حین چرخه کاری حرکت نکند، طراحی شده اند.

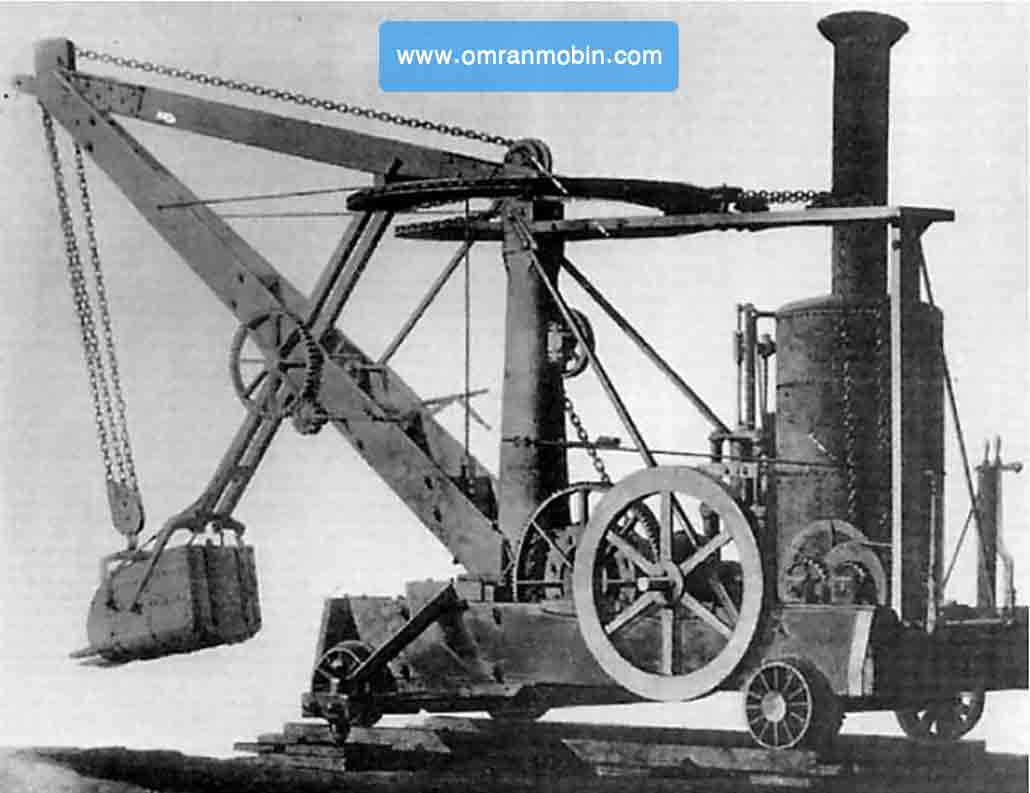

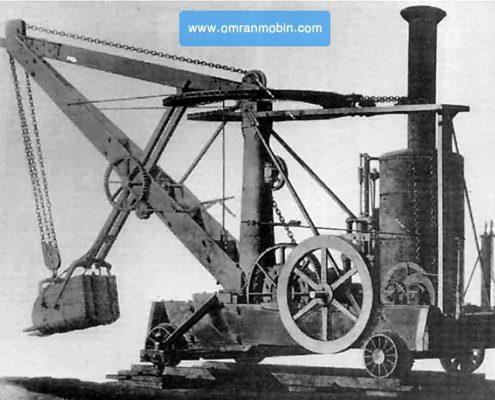

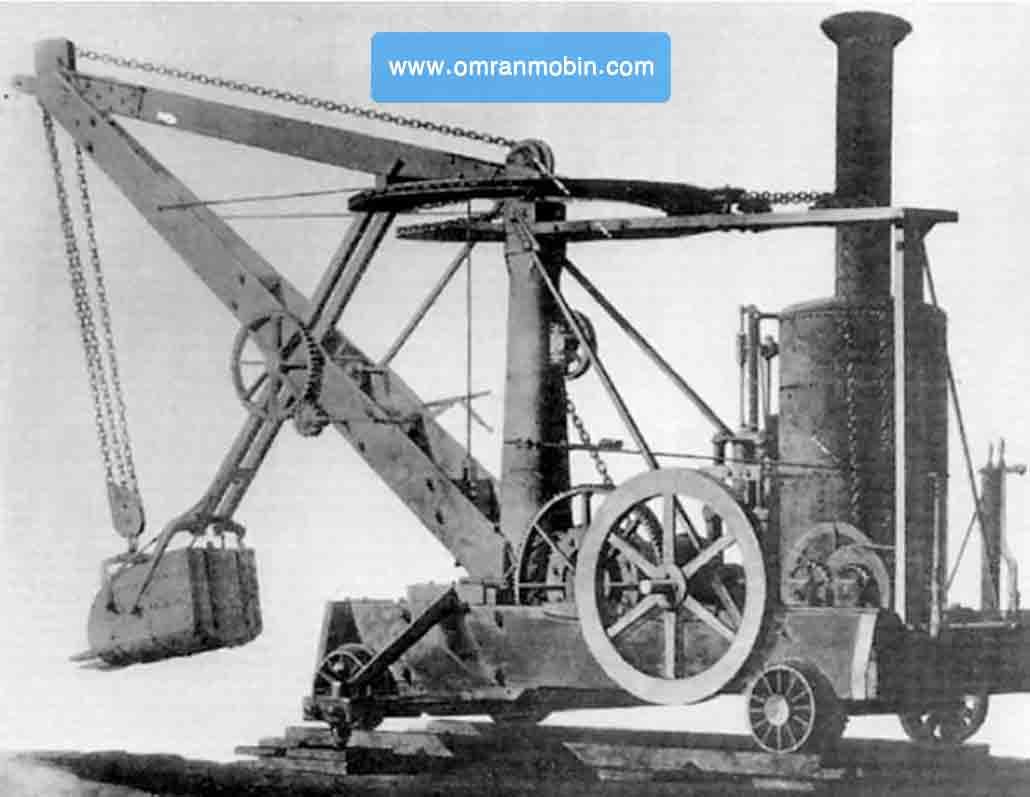

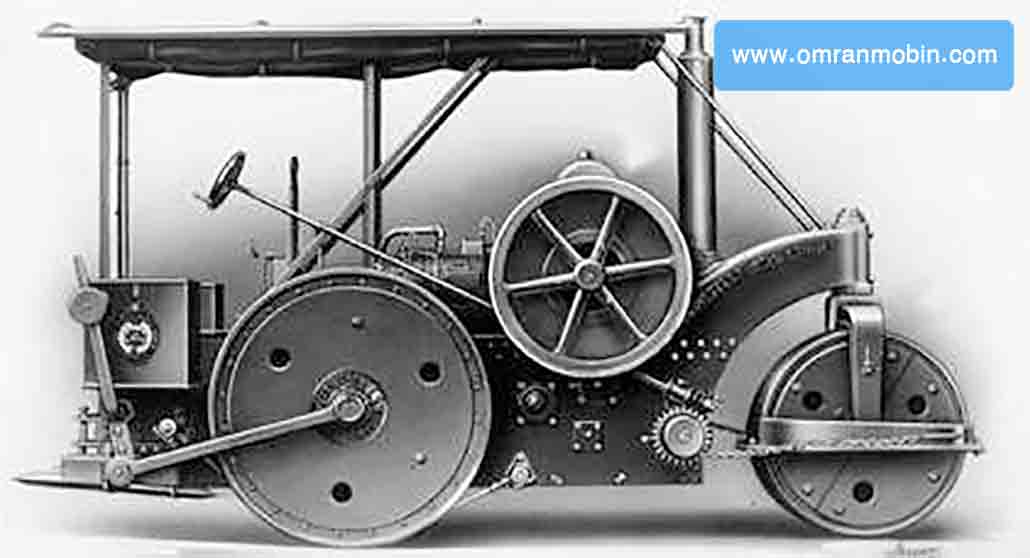

بیل مکانیکی از اولین ماشین آلات مدرن ساختمانی است که در عملیات خاکی بکار رفته است.

بیل مکانیکی عمدتا برای حفر کانال، گودبرداری در زمین های سخت، تخریب بتن و سنگ (با ملحقه چکش) بکار می رود.

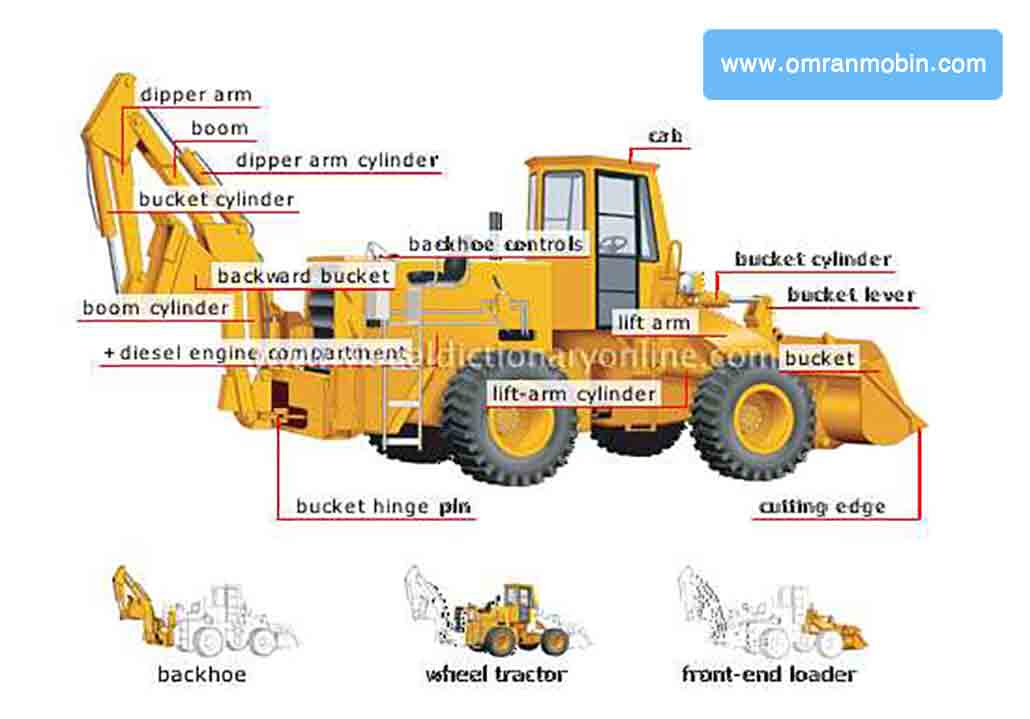

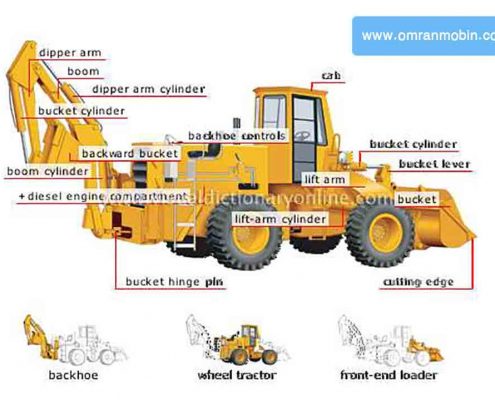

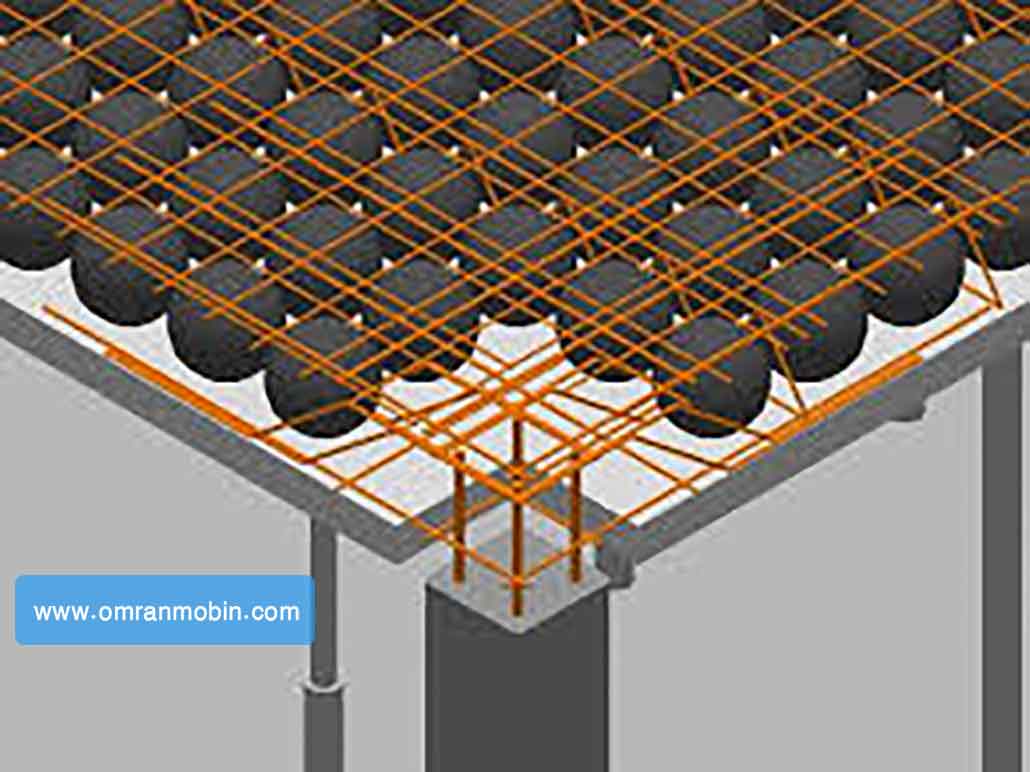

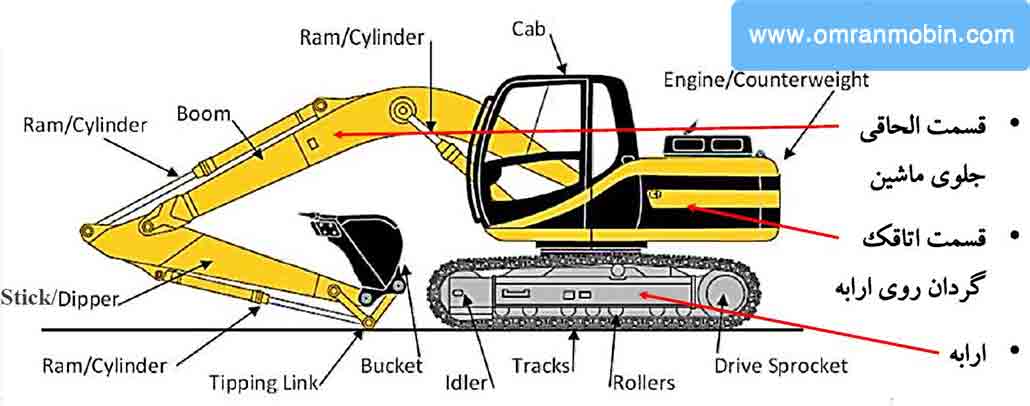

اجزای مختلف بیل مکانیکی:

به صورت کلی بدنه بیل های مکانیکی به سه قسمت تقسیم می شود

۱٫ قسمت الحاقی جلو: شامل بوم، استیک، و باکت می باشد.

۲٫ قسمت اتاقک گردان روی ارابه: شامل کابین راننده، موتور، و وزنه تعادل می باشد.

۳٫ ارابه: شامل چرخ ها که اغلب به صورت چرخ زنجیری هستند و گاهی به صورت لاستیکی

یا با طراحی های خاص دیگر می باشد.

وزنه تعادل:

بیل های مکانیکی زمانی که می خواهند خاک را بلند کنند، اگر وزن خاک از حدی زیاد تر باشد احتیاج است

که پشت بیل سنگین باشد تا بیل مکانیکی واژگون نشود.

همچنین زمانی که بوم بلند به بیل های مکانیکی بسته می شود اگر وزنه تعادل نباشد خود بوم بلند باعث واژگونی آن ها می شود.

ممکن است وزنه تعادل متحرک بوده و این قابلیت را داشته باشد که مانند یک جَک روی زمین قرار بگیرد

و زمانی که بیل مکانیکی خاک را به سمت پایین فشار می دهد این بازو به دلیل افزایش طول لنگر مقاومت باعث افزایش قدرت دستگاه می گردد.

وزنه های تعادل برای برای هر دستگاه بیل مکانیکی توسط کمپانی طراحی و تولید شده است

و اصولا بیل های مکانیکی به سه حالت وجود دارند:

۱٫ وزنه تعادل با قابلیت جدا شدن دارند

۲٫ وزنه تعادل ثابت دارند

۳٫ بدون وزنه تعادل بوده و خود موتور نقش وزنه تعادل را ایفا می کند

لزوما در همه بیل های مکانیکی وزنه تعادل وجود ندارد و معمولا در بیل مکانیکی های با سایز کوچک و مینی بیل ها وزنه تعادل نداریم.

به صورت کلی عمدتا بیل مکانیکی ها از دسته سوم بوده و اکثرا فقط بیل مکانیکی های سایز بزرگ نیاز به وزنه تعادل دارند.

انواع بیل مکانیکی

شاید بسیاری از افراد و حتی مهندسان تصور کنند که گوناگونی انواع بیل مکانیکی به همین تعدادی که در

پروژه های کوچک کشور می بینیم، محدود می باشد، اما در واقع چنین نیست.

نوع باری که قرار است با بیل برداشته و جابجا شود یا نوع کاری که قرار است انجام شود، نه تنها ملحقه

مورد نیاز (باکت،گراب،چکش…) را تعیین می کند بلکه بر انتخاب نوع بیل هم اثرگذار است.

انواع مختلف بار (خاک، سنگ، آهن قراضه …) یا کار (تخریب، خاکبرداری … ) بیل های متفاوتی را نیاز دارند.

همچنین حجم باری که قرار است با بیل برداشته و جابجا شود یا حجم کاری که قرار است انجام شود،

نه تنها حجم ملحقه مورد نیاز (باکت،گراب،چکش…) را تعیین می کند بلکه بر انتخاب نوع و سایز بیل هم تاثیر می گذارد.

نکته ای که در مورد بیل های مکانیکی و اصولا در مورد انواع مختلف ماشین آلات وجود دارد این است

که متاسفانه بسیاری از انواع کاربردی ماشین آلات که می توانند زمان و هزینه و بهره وری پروژه ها

را افزایش دهند، در کشور ما وجود ندارند. از دلایل این موضوع به قیمت بالا و تحریم بودن ایران اشاره می شود

اما دلیل اصلی آن عدم شناخت کافی از ماشین آلات است.

بنابراین در ادامه مقاله می خواهیم شما را با طیف گسترده انواع بیل های مکانیکی آشنا کنیم.

انواع بیل مکانیکی از نظر ساختار:

۱٫ بیل مکانیکی با موتور چرخان

۲٫ بیل مکانیکی با موتور ثابت

۳٫ بیل مکانیکی پشت کامیونی

۴٫ بیل مکانیکی پشت تراکتوری با بازوی ۳۶۰

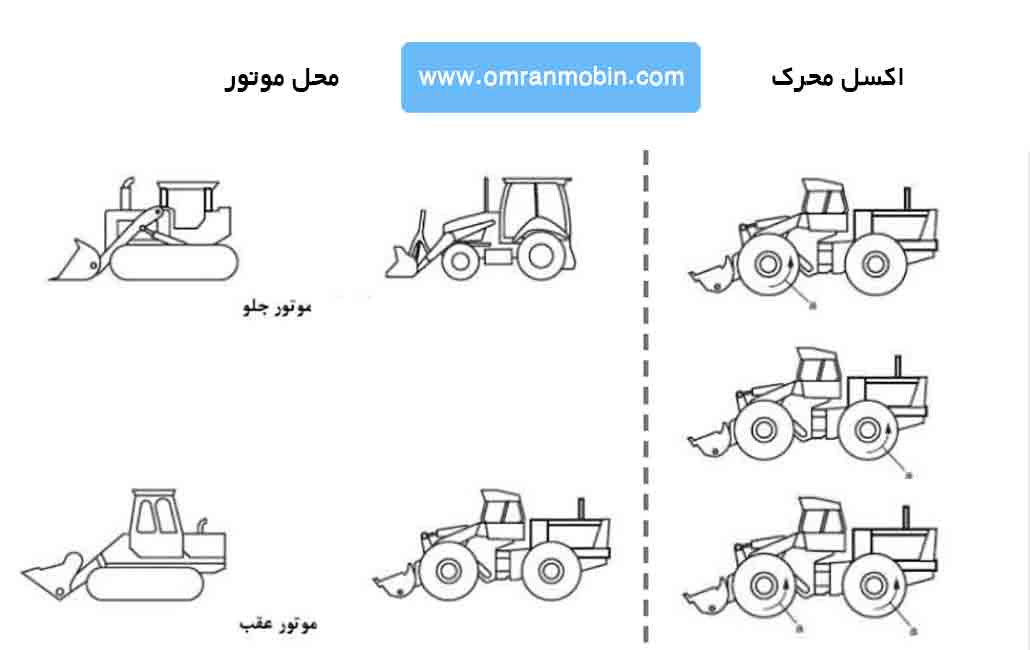

انواع چرخ بیل مکانیکی

۱٫ بیل مکانیکی با چرخ زنجیری فولادی

۲٫ بیل مکانیکی با چرخ زنجیری لاستیکی

۳٫ بیل مکانیکی با چرخ لاستیکی

۴٫ بیل مکانیکی با چرخ مرکب

۵٫ بیل مکانیکی ریلی

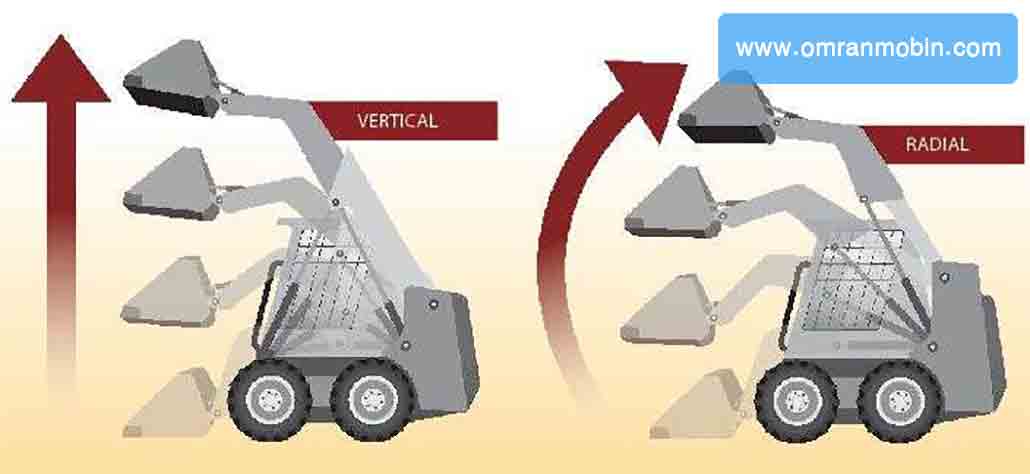

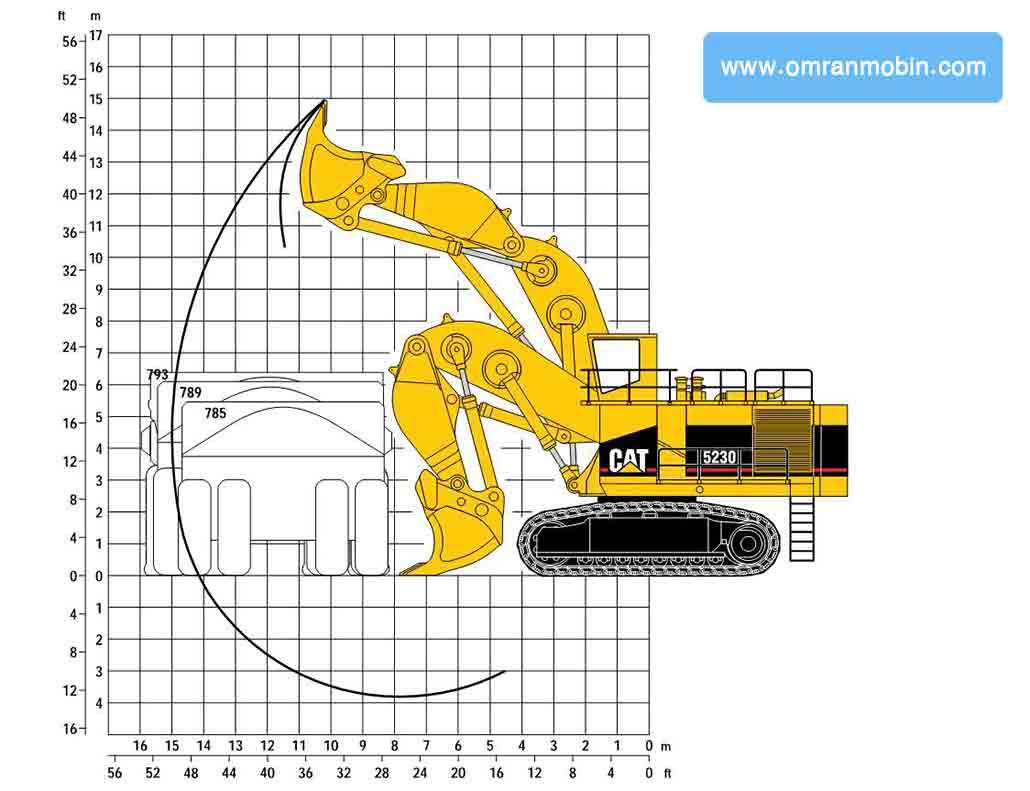

انواع بیل مکانیکی از نظر طول بوم:

۱٫ بوم استاندارد یا کوتاه

۲٫ بوم بلند

بوم های بلند نیز خود به صورت کلی به سه دسته تقسیم می شوند

۱٫ بیل بوم بلند کار در عمق: بوم این نوع بیل در ابتدای خود دارای انحنایی می باشد. که به خاطر این انحنا در اصطلاح به این بوم ها گردن غازی می گویند.

۲٫ بیل بوم بلند کار در ارتفاع: بوم این نوع بیل فاقد انحنای گردن غازی بوده و مناسب کار در ارتفاع طراحی شده است.

۳٫ بیل بوم تلسکوپی: این نوع بوم برای مناطقی که کار با بوم های رایج دشوار است و

حرکت دادن آن ها با مشکل مواجه می شود بسیار کارآمد است و بهره وری را افزایش می دهد.

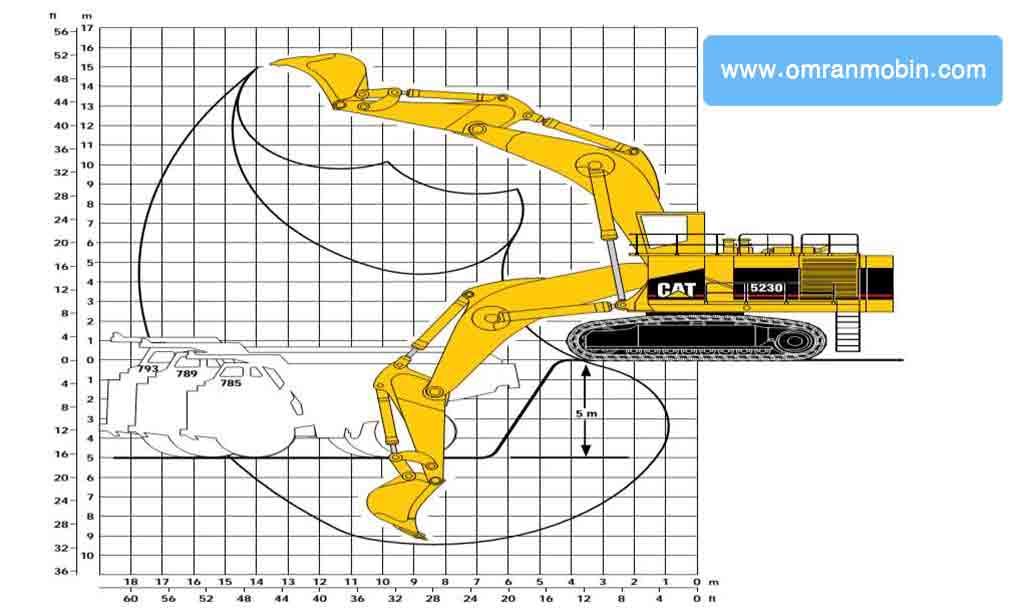

از بیل های بوم بوم بلند عموما برای حفاری و خاک برداری در عمق زیاد استفاده می شود.

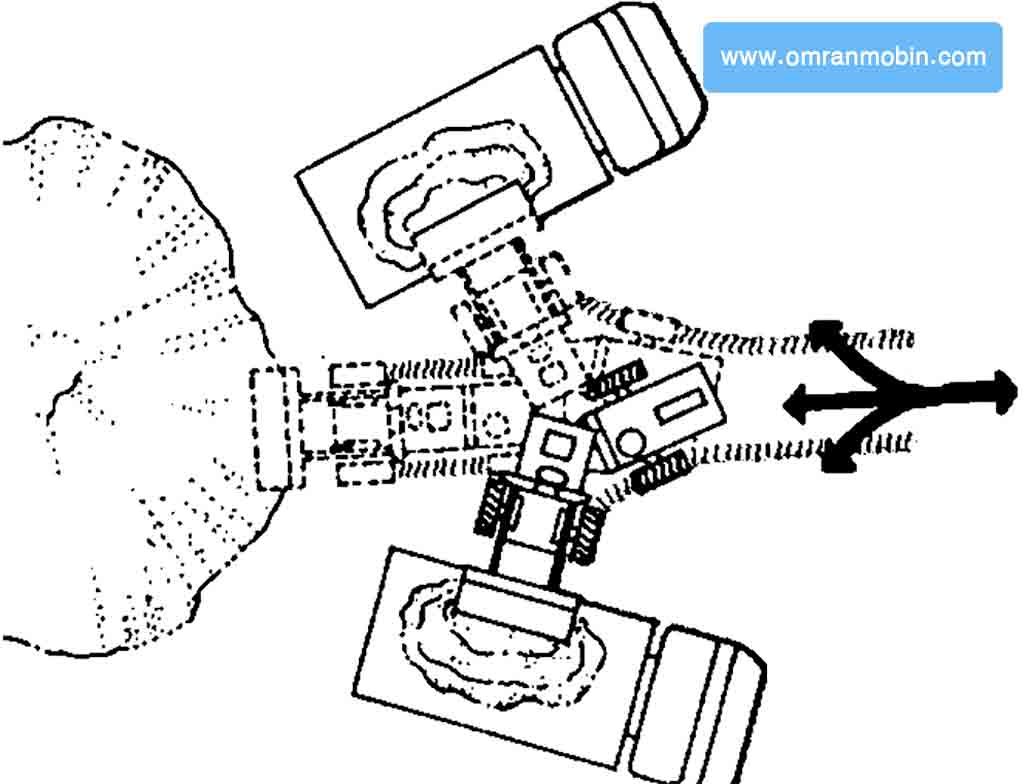

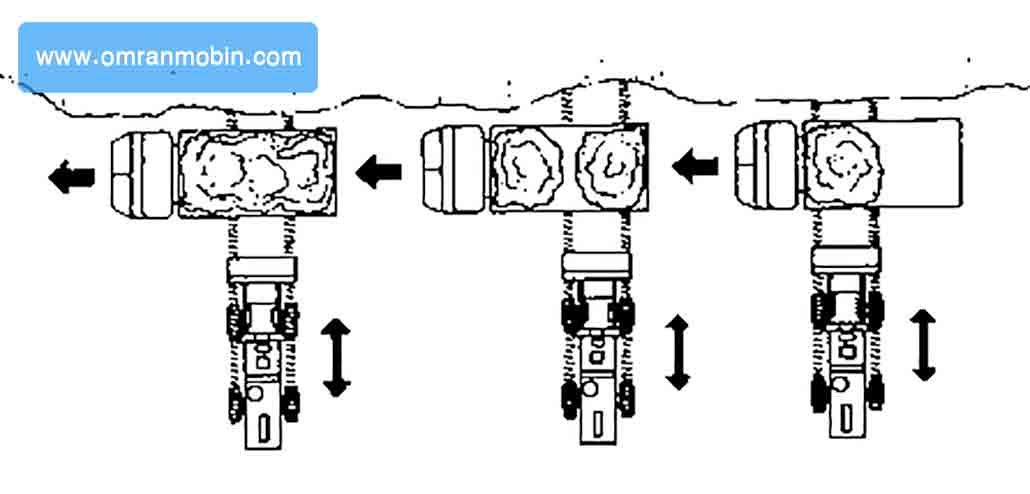

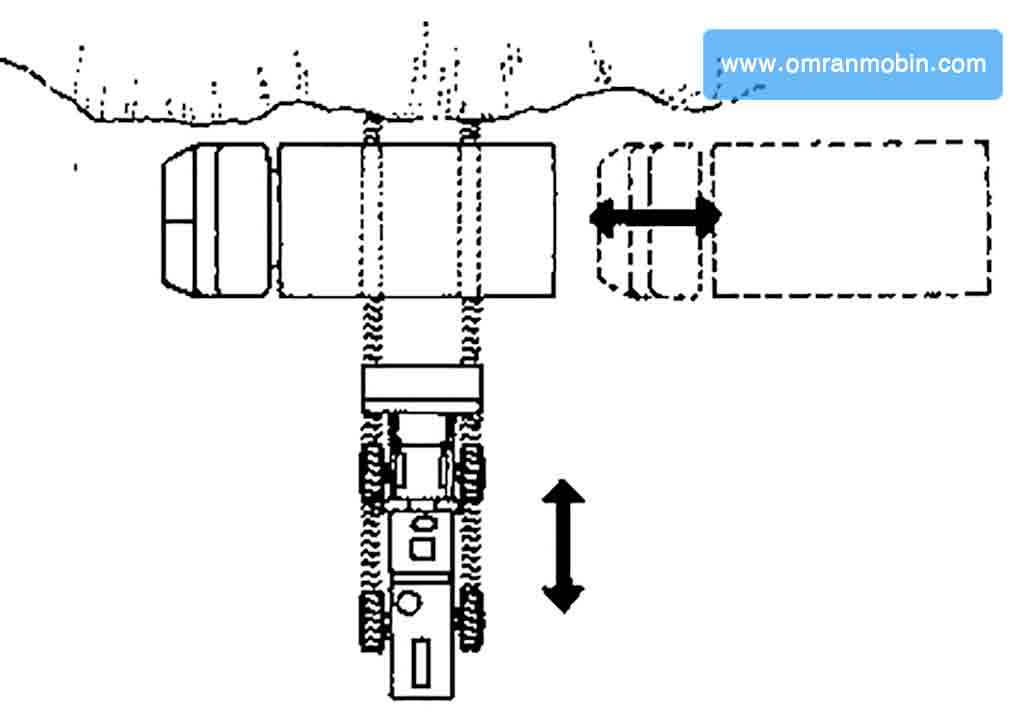

اگر ارتفاع گود انقدر زیاد بود که بوم بلند هم جوابگو نبود، معمولا از روش دست به دست استفاده می کنند.

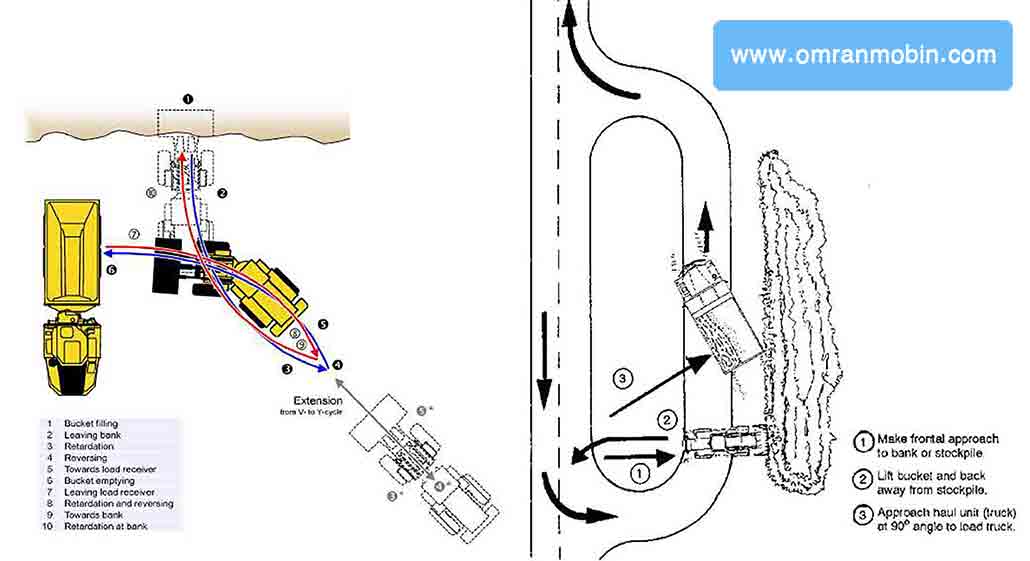

به این صورت که بیل های مکانیکی به صورت دست به دست جام یکدیگر را پر می کنند

و خاک را از گود خارج می کنند. البته این روش کاملا غیر اصولی و خطرناک است

و باید از روش های دیگری و با ماشین آلات مناسب خاک را از گود خارج کرد.

بهترین روش می تواند استفاده از یک جرثقیل دارای کلامشل یا باکت باشد.

انواع بیل مکانیکی از لحاظ نوع حفاری :

۱٫ بیل جام معکوس یا Excavator :

در این نوع بیل مکانیکی ها، جام بیل به صورت وارونه نسبت سطح زمین می باشد.

بیل جام معکوس قادر به حفاری در سطح پایین زمین می باشد.

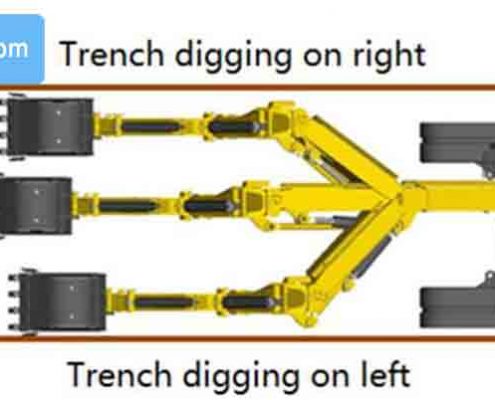

بیل جام معکوس برای حفاری ترانشه، خاکبرداری پی و در مواردی که فضای کار محدود است، مناسب می باشد.

عمل حفاری با کشیده شدن بازوی جام به طرف ماشین انجام می شود.

۲٫ بیل جام جلو یا Shovel :

در شاول ها، موقعیت جام تقریبا مشابه با جام لودر ها به سمت آسمان می باشد.

از شاول ها غالبا برای بارگیری مصالح ناشی از انفجار در معادن استفاده می شود

و برای این که بار خود را تخلیه نمایند دریچه زیر جام آن ها باز شده و بار آن ها تخلیه می شود.

شاول در مقایسه با لودر ها کارایی کمتری داشته اما در عوض مزیت آن ها این است که مانند لودرها محدودیت ارتفاع ندارند

بیل جام جلو برای حفاری بالای سطح زمین و بارگیری کامیون ها مورد استفاده قرار می گیرد.

بیل های جام جلو برای حفاری سخت در بالای سطح ماشین می باشند که قادر هستند

فشار قابل توجهی به جام خود وارد اعمال کنند، اما مصالحی که حفاری می شوند

باید در حالت قرضه عمودی باشند. به عبارت دیگر به صورت عمودی به سطح زمین قرار بگیرند.

بازو و جام حدود یک سوم وزن کل ماشین را دارند. بنابراین با در نظر گرفتن وزن مصالح در جام،

این ماشین ها به نحوی طراحی می شوند که تعادل خود را حفظ کنند.

معمولا این ماشین ها دارای چرخ زنجیری می باشند و سرعت آنها بسیار کم است.

انواع دیگر بیل مکانیکی ها را به صورت موردی در ادامه همراه تصویر نام می بریم:

بیل های Gradall : مناسب برای محیط هایی با سقف کوتاه

بیل های عنکبوتی یا قدم زن:

بیل های دریایی:

بیل های مکنده:

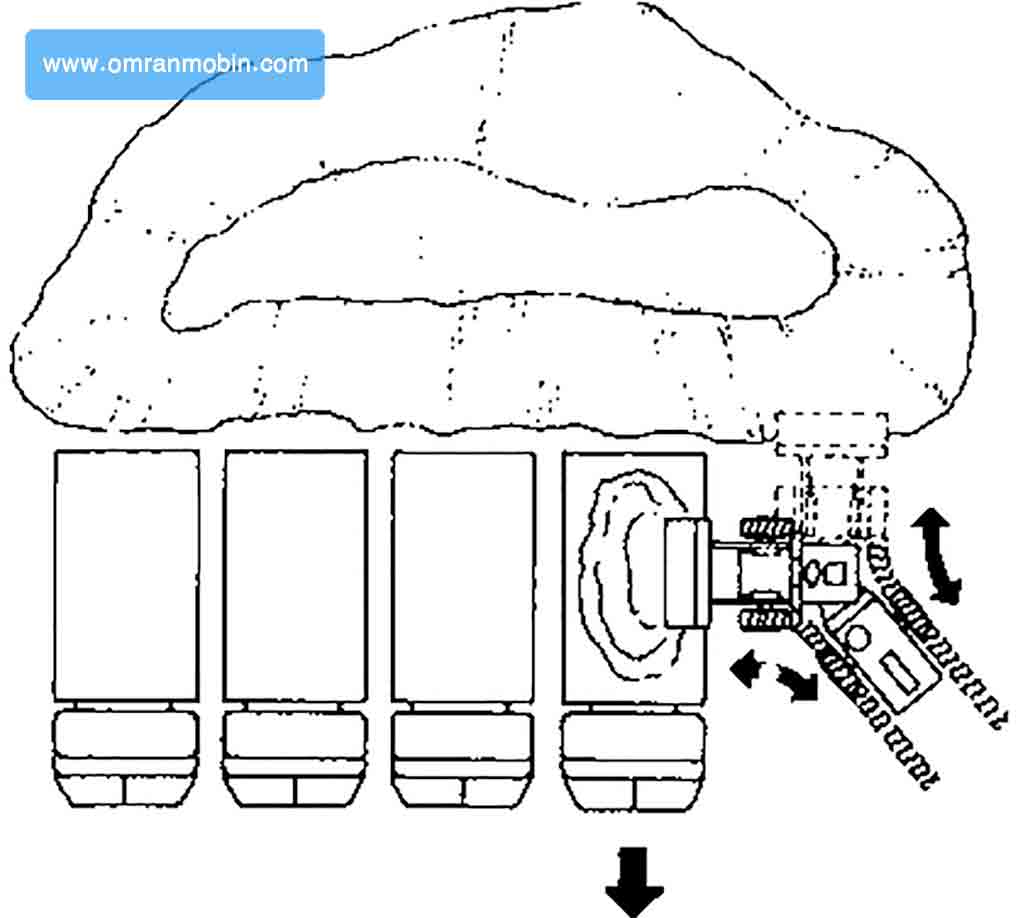

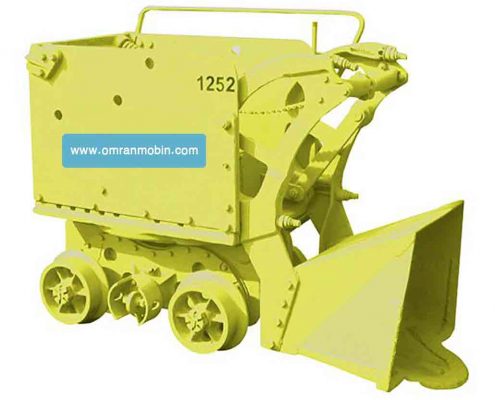

Mucking loader :

Trencher:

سایر انواع بیل مکانیکی:

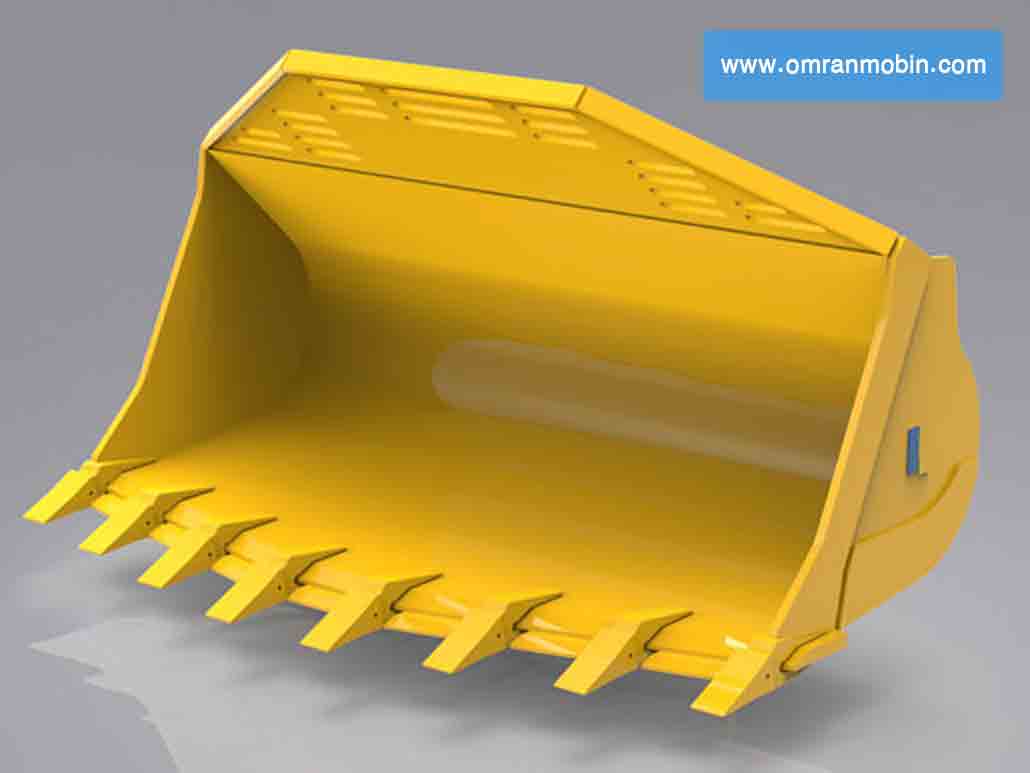

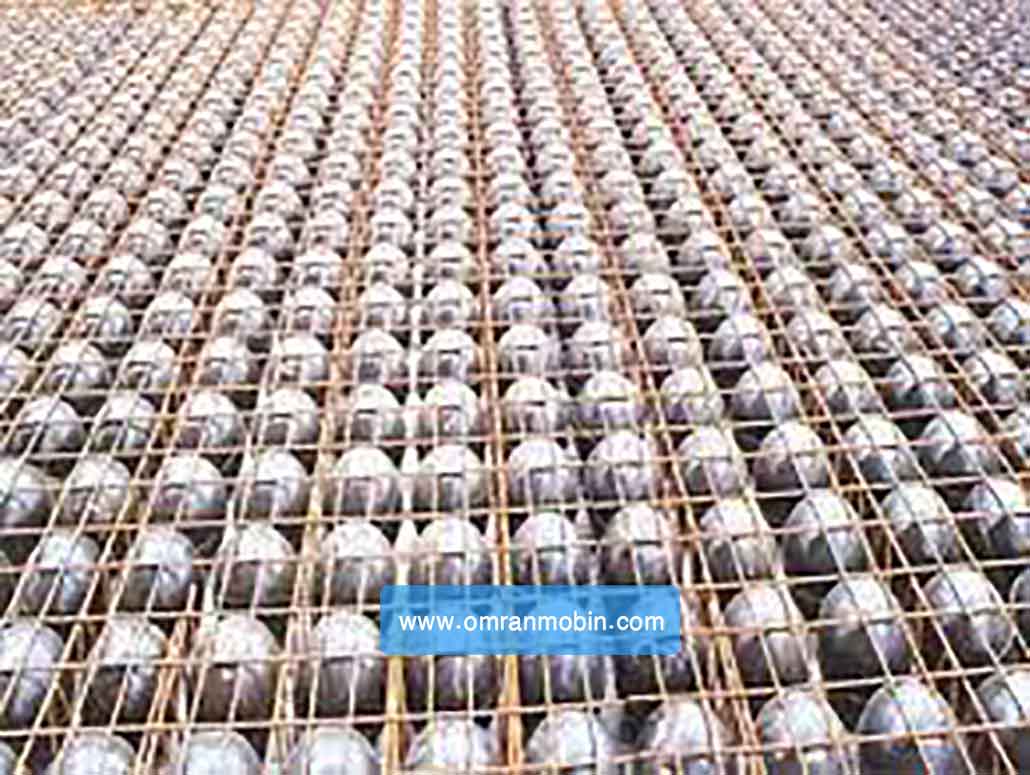

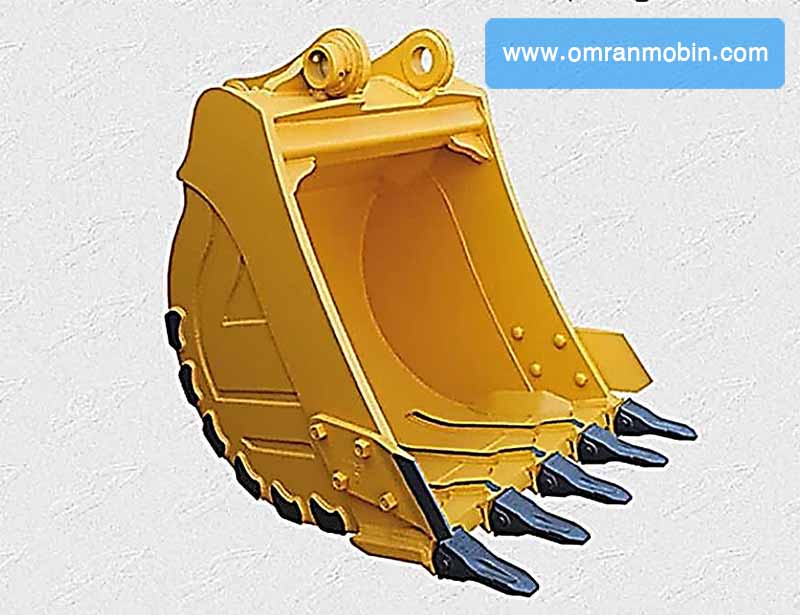

انواع باکت یا جام بیل مکانیکی :

باکت خاکبرداری: این باکت برای بارگیری و حفاری در زمین های با مقاومت کم و متوسط طراحی شده است.

از دیگر کاربرد های این باکت می توان در کندن خطوط گازرسانی، مخابرات، آبرسانی و ساختمانی نام برد.

باکت صخره ای: حالت خمیده این باکت برای جابه جایی و بارگیری سنگ ها طراحی گردیده است.

ساختمان این باکت با استفاده از آلیاژهای ضد سایش در نقاط حساس برای استحکام در شرایط کاری سخت،

مقاوم سازی شده است.

باکت گرازی : این نوع باکت برای کاربردهای سنگین جهت استخراج در معادن، خاک های سخت

و متراکم شده استفاده می شود.

باکت سنگ معدنی: جهت کار در محیط های دارای سایش بالا و استخراج مستقیم از معادن

و خاکبرداری خاک های سخت استفاده می شود.

باکت لایروبی : بیشتر برای لایروبی کانال های زهکشی آب و همچنین نگهداری سد های خاکی

و شانه راه استفاده می شود.

باکت ذوزنقه ای: برای ایجاد و پاک کردن کانال ها با بازدهی بالا استفاده می شود.

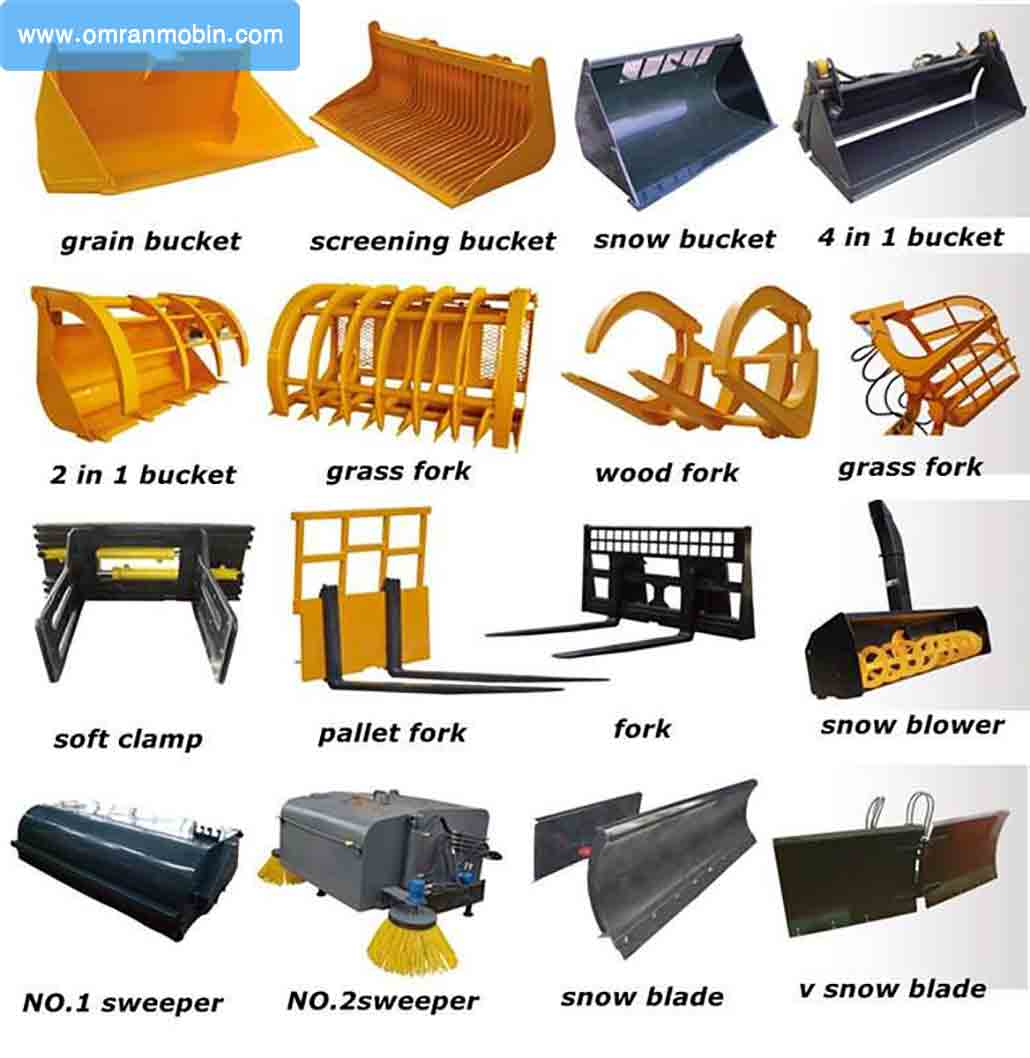

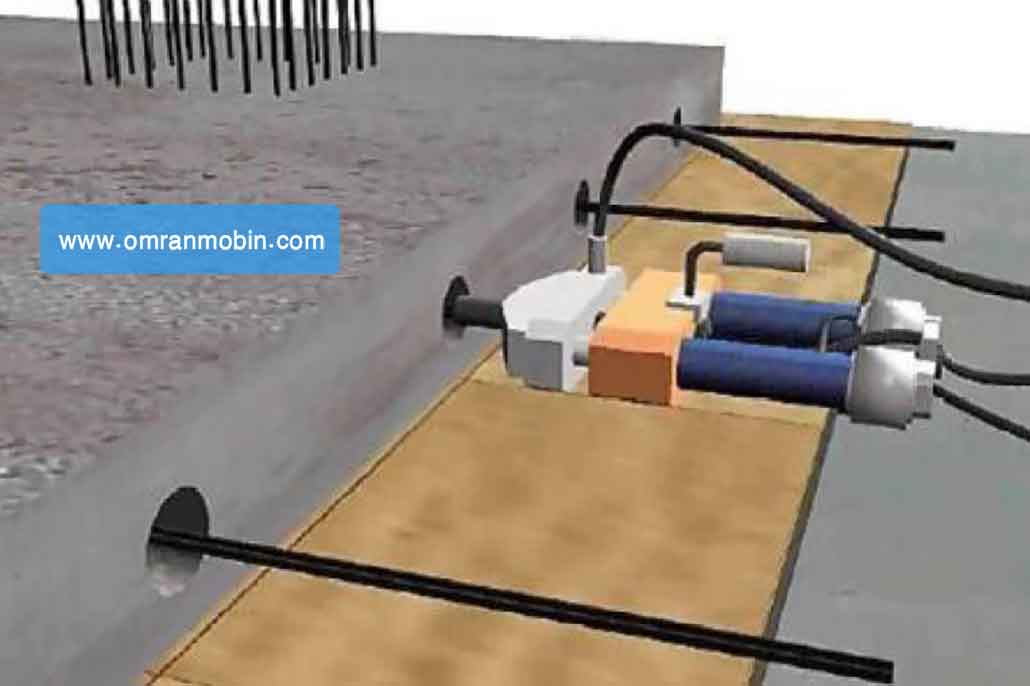

سایر ملحقاتی که مورد استفاده قرار می گیرند در تصاویر زیر قابل مشاهده است.

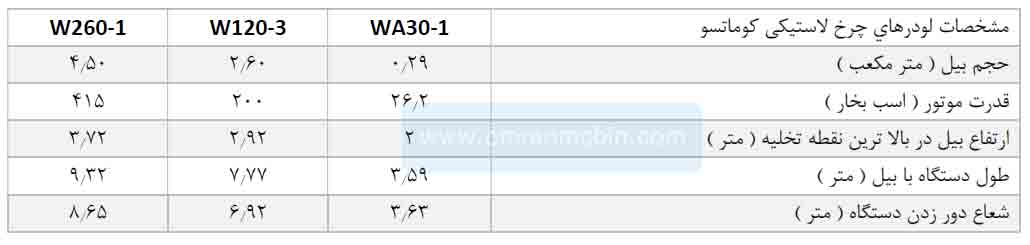

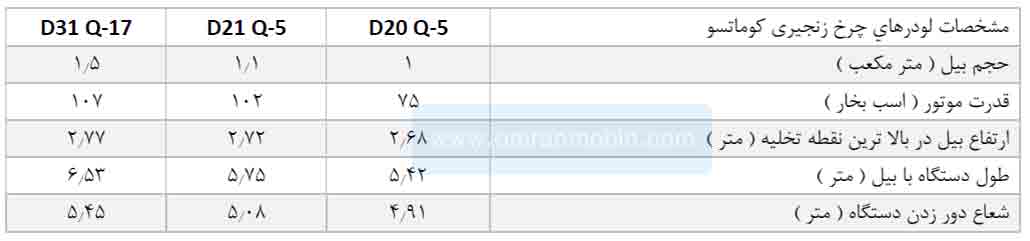

مشخصات فنی بیل مکانیکی های متداول:

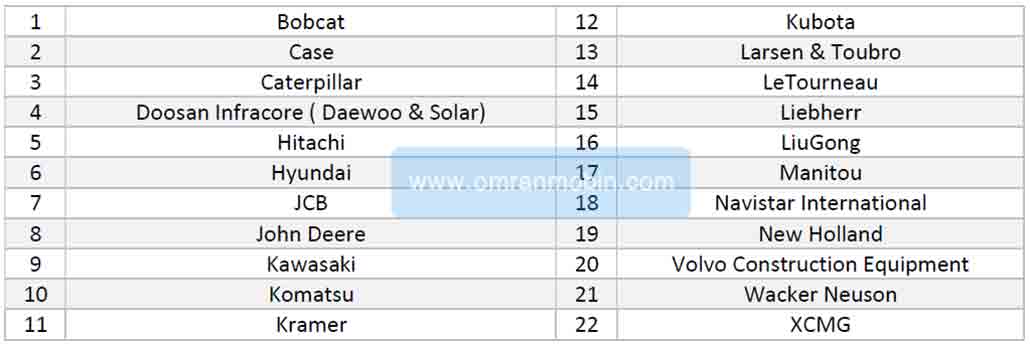

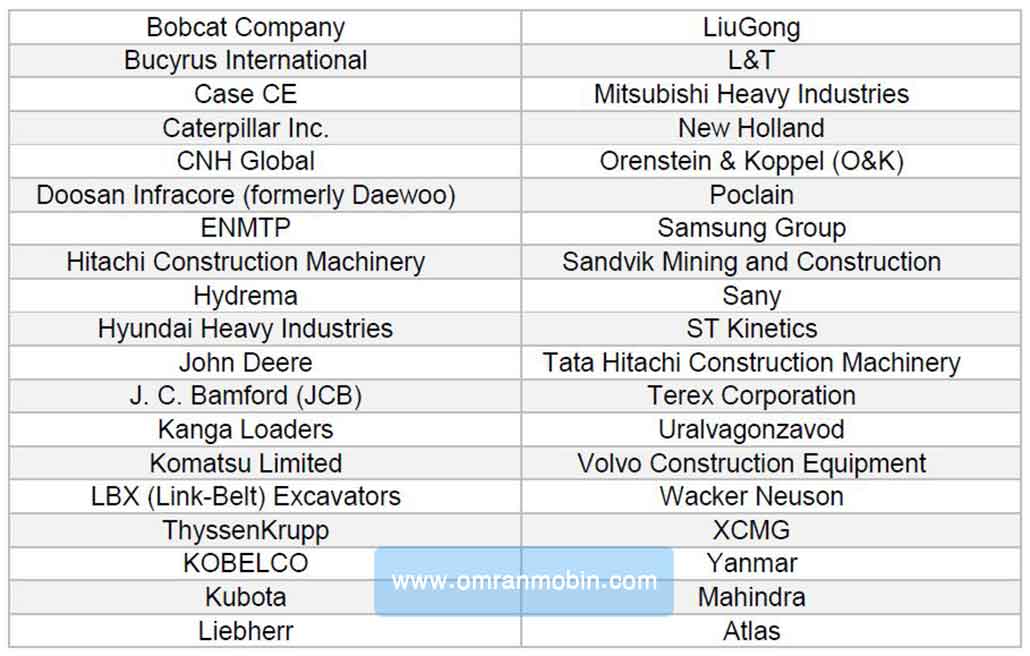

کارخانه های معروف تولید بیل مکانیکی :

امیدواریم از این مقاله لذت برده باشید.

در ادامه نیز چند فیلم جالب از بیل مکانیکیها را برای شما انتخاب کرده ایم و تماشای آنها را به تمام دوستداران ماشین آلات به شدت توصیه می کنیم.

ویدیو شگفت انگیز از تخریب یک پل و بازسازی مسیر زیر آن فقط طی یک شب

ویدیو شگفت انگیز از بیل مکانیکیهای عنکبوتی و قابلیتهای باورنکردنی آنها

بیل مکانیکی و انواع آن را بشناسید

امتیاز - 100%

100%

امتیاز

در این مطلب به صورت کامل با بیل مکانیکی و انواع آن، اجزای هر بیل مکانیکی همچنین کاربرد هریک آشنا خواهید شد و امیدواریم این مطلب برای شما مفید واقع گردد.